La tornitura da barra è un processo centrale nella produzione meccanica di precisione. Versatilità, velocità e possibilità di automatizzazione rendono questa tecnologia una soluzione ampiamente diffusa, capace di rispondere alle esigenze di settori che spaziano dall’automotive agli elettrodomestici, dall’elettromeccanico al medicale. Una lavorazione accurata prevede la capacità di gestire alcune sfide tecniche che, se non affrontate in maniera corretta, possono compromettere sia la qualità del pezzo finito che l’efficienza produttiva complessiva.

La gestione delle vibrazioni nella tornitura da barra

Una delle problematiche più frequenti nella tornitura da barra riguarda la gestione delle vibrazioni. Quando il pezzo lavorato è particolarmente lungo o l’utensile è sottoposto a condizioni critiche di taglio, possono insorgere instabilità che si traducono in difetti superficiali e imprecisioni dimensionali.

Le vibrazioni possono essere causate da una flessione eccessiva della barra durante la rotazione, generando oscillazioni che si propagano lungo tutto il sistema macchina-utensile-pezzo. Inoltre parametri di taglio inadeguati, come velocità di rotazione troppo elevate o avanzamenti non ottimizzati, possono amplificare questi fenomeni. Anche un supporto insufficiente della barra attraverso guide o contrappunti può aggravare la situazione.

Per contrastare efficacemente le vibrazioni nelle lavorazioni di tornitura da barra è fondamentale adottare sistemi di guide calibrate in grado di fornire un supporto costante lungo tutta la lunghezza di lavorazione. L’utilizzo di contrappunti regolabili permette di mantenere la barra perfettamente allineata, riducendo significativamente le oscillazioni. Dal punto di vista dei parametri di processo, l’ottimizzazione della velocità di taglio e dell’avanzamento attraverso calcoli specifici per il materiale e la geometria del pezzo consente di operare in condizioni di maggiore stabilità. L’impiego di utensili con geometrie progettate specificamente per ridurre le forze di taglio rappresenta un ulteriore elemento di miglioramento nella tornitura da barra.

La rottura dell’utensile nella tornitura da barra

Altro aspetto delicato è quello legato alla rottura prematura dell’utensile. In un ciclo produttivo automatizzato, un evento di questo tipo non comporta solo costi legati alla sostituzione, ma genera fermi macchina e rischi di scarti elevati.

Le cause possono derivare dall’usura accelerata dovuta a materiali particolarmente duri o abrasivi, da shock termici derivanti da variazioni brusche di temperatura durante il processo, da strategie di lubrificazione non ottimali o da parametri di taglio eccessivamente aggressivi.

Una manutenzione preventiva accurata, insieme a una scelta oculata dei materiali da taglio e a un controllo costante del sistema di refrigerazione, consente di ridurre significativamente questi rischi.

La scelta inadeguata della geometria dell’utensile rispetto al materiale da lavorare rappresenta spesso un fattore determinante nel precoce deterioramento.

La prevenzione della rottura dell’utensile richiede un approccio sistematico che inizia dalla selezione corretta dei materiali e geometrie dell’utensile. La programmazione di cicli di taglio ottimizzati riduce inoltre le sollecitazioni meccaniche e termiche. L’implementazione di sistemi di monitoraggio in tempo reale della tornitura da barra permette di identificare condizioni anomale prima che si verifichino danni irreversibili.

Le imprecisioni dimensionali nelle tornitura da barra

Le imprecisioni dimensionali rappresentano un ulteriore elemento critico nella tornitura da barra. Anche minimi scostamenti possono compromettere la funzionalità di un componente, soprattutto nei settori in cui i requisiti di tolleranza sono molto stringenti.

Le dilatazioni termiche dovute alla lavorazione continua o a una taratura non perfetta del macchinario causano variazioni dimensionali. L’usura progressiva dell’utensile modifica gradualmente le dimensioni del componente lavorato. Errori di posizionamento e giochi meccanici nel sistema di movimentazione contribuiscono ulteriormente alle deviazioni geometriche.

L’implementazione di sistemi di compensazione termica automatica permette di correggere in tempo reale le variazioni dovute agli effetti termici. L’utilizzo di utensili di alta qualità con tolleranze di fabbricazione ristrette garantisce una maggiore ripetibilità dimensionale. Sistemi di misura in processo consentono di monitorare costantemente le dimensioni del pezzo e implementare correzioni immediate durante la tornitura della barra.

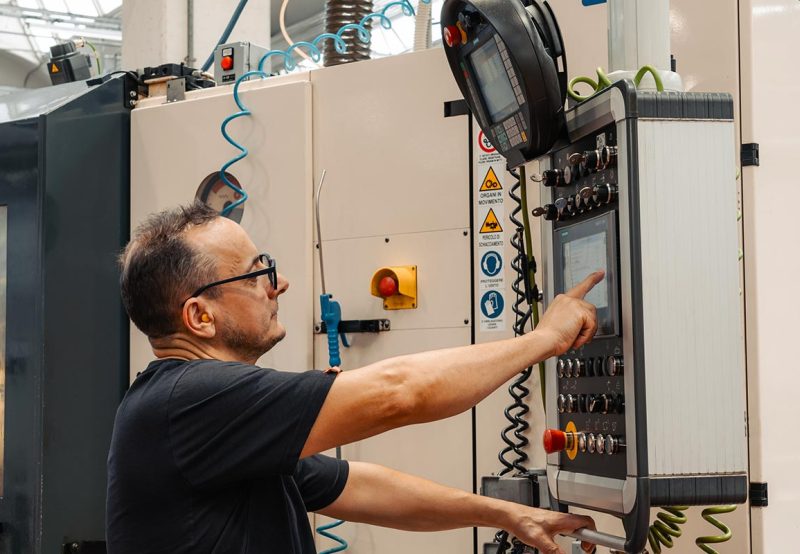

La massima qualità nella tornitura da barra con Sarbo

L’investimento in tecnologie avanzate di monitoraggio e controllo rappresenta una scelta strategica per le aziende che vogliono eccellere nella tornitura automatica da barra. Le attrezzature impiegate da Sarbo sono all’avanguardia e vengono costantemente aggiornate. La collaborazione con fornitori specializzati di utensili e macchinari permette di accedere alle ultime innovazioni e di sviluppare soluzioni per applicazioni specifiche. Le prestazioni dei dispositivi sono costantemente controllate attraverso il sistema OEE (Overall Equipment Effectiveness). Inoltre vengono impiegate materie prime di alta qualità selezionate presso le maggiori aziende produttrici di materiale in barra per assicurare elevati standard di omogeneità e resistenza del prodotto finito. Il personale addetto alla tornitura da barra opera secondo procedure certificate dal sistema qualità e dalla logica della Lean Production integrata in azienda.

Scopri la competenza e l’affidabilità nella tornitura da barra.