L’acciaio inossidabile è un materiale imprescindibile in numerosi settori industriali: dall’automotive agli elettrodomestici, dall’oleodinamica al medicale. Le sue proprietà meccaniche, la resistenza alla corrosione e la durabilità lo rendono ideale per applicazioni che richiedono performance elevate. Allo stesso tempo, però, queste stesse caratteristiche trasformano la tornitura dell’acciaio inox in una sfida tecnica complessa. Per ottenere risultati di alta qualità servono competenze specifiche, torni evoluti e una conoscenza approfondita delle diverse tipologie di questa lega.

La complessità intrinseca nella tornitura dell’acciaio inox

Rispetto agli acciai al carbonio, l’acciaio inossidabile si distingue per la resistenza alla corrosione e alle alte temperature, ma comporta anche maggiori difficoltà nella lavorazione.

La tendenza all’incrudimento rappresenta probabilmente la caratteristica più critica da gestire durante la tornitura dell’acciaio inox. Questo fenomeno comporta un rapido indurimento superficiale del materiale nelle zone adiacenti al taglio, creando condizioni di lavorazione progressivamente più severe che possono compromettere sia la qualità del componente sia la durata dell’utensile.

L’elevata tenacità dell’acciaio inossidabile implica una resistenza superiore alla deformazione plastica, richiedendo forze di taglio superiori rispetto agli acciai tradizionali e generando stress meccanici maggiori sul sistema macchina-utensile. La formazione di trucioli lunghi e complessi complica ulteriormente il processo di tornitura automatica dell’acciaio.

La presenza di cromo nelle leghe in percentuali superiori al 10,5% genera inoltre la formazione di uno strato passivo di ossidi che modifica significativamente il comportamento del materiale durante il taglio.

La tornitura automatica dell’acciaio austenitico

Gli acciai austenitici, come le leghe della serie 300, sono tra i più utilizzati grazie all’eccellente resistenza alla corrosione. La loro elevata duttilità tuttavia comporta una forte tendenza al grippaggio e alla formazione di bava durante la lavorazione, con conseguente difficoltà nel mantenere tolleranze strette e superfici uniformi. Inoltre, l’indurimento per deformazione può compromettere la durata dell’utensile. Durante il processo di tornitura automatica dell’acciaio, le zone interessate dalla deformazione plastica subiscono un rapido aumento di durezza che può può raggiungere valori anche del 150% rispetto a quelli iniziali Questo comportamento richiede strategie di lavorazione che minimizzino le zone di deformazione e mantengano condizioni di taglio stabili per evitare l’innesco di fenomeni di incrudimento localizzato.

La lavorazione degli acciai austenitici richiede l’impiego di utensili ad alte prestazioni con geometrie specificamente progettate per gestire le elevate forze di taglio e la tendenza alla formazione di trucioli lunghi e tenaci.

I parametri di taglio per la tornitura dell’acciaio inox acciai austenitico vanno attentamente calibrati per bilanciare produttività e qualità. Velocità di taglio moderate permettono di mantenere temperature controllate nella zona di taglio. Mentre avanzamenti relativamente elevati favoriscono la formazione di trucioli stabili e riducono il tempo di contatto utensile-pezzo, limitando l’accumulo di calore.

La tornitura dell’acciaio martensitico

Gli acciai martensitici rappresentano una categoria particolare di acciai inossidabili caratterizzata da elevata durezza e resistenza meccanica, ottenute attraverso trattamenti termici che generano una struttura cristallina martensitica. Queste caratteristiche comportano sollecitazioni estreme sui macchinari. La minore duttilità rispetto agli acciai austenitici si traduce anche in una diversa modalità di formazione del truciolo, generalmente più fragile ma capace di generare usura abrasiva significativa sugli utensili.

Per affrontare queste leghe è fondamentale impiegare torni con rigidità strutturale elevata e scegliere utensili facendo particolare attenzione alle proprietà del materiale del tagliente. Velocità di taglio ridotte permettono di controllare l’usura dell’utensile e mantenere la stabilità dimensionale durante la tornitura automatica dell’acciaio. Avanzamenti contenuti riducono le forze di taglio e migliorano la finitura superficiale.

La tornitura dell’acciaio duplex

Gli acciai inox duplex uniscono la resistenza alla corrosione degli austenitici alla robustezza meccanica dei martensitici. Questa doppia natura, però, rende la lavorazione particolarmente impegnativa: le elevate sollecitazioni sul tagliente e la scarsa conducibilità termica richiedono un controllo accurato dei parametri di processo. I parametri per la tornitura dell’acciaio duplex devono bilanciare le esigenze derivanti dalla doppia natura strutturale del materiale. La resistenza meccanica elevata, spesso doppia rispetto agli acciai austenitici, richiede forze di taglio significative che devono essere gestite attraverso la selezione di utensili appropriati e parametri ottimizzati.

Velocità di taglio moderate permettono di mantenere condizioni stabili di lavorazione. Avanzamenti ben dosati forniscono il miglior compromesso tra produttività e qualità.

Le tecnologie e le attrezzature per tornitura dell’acciaio di Sarbo

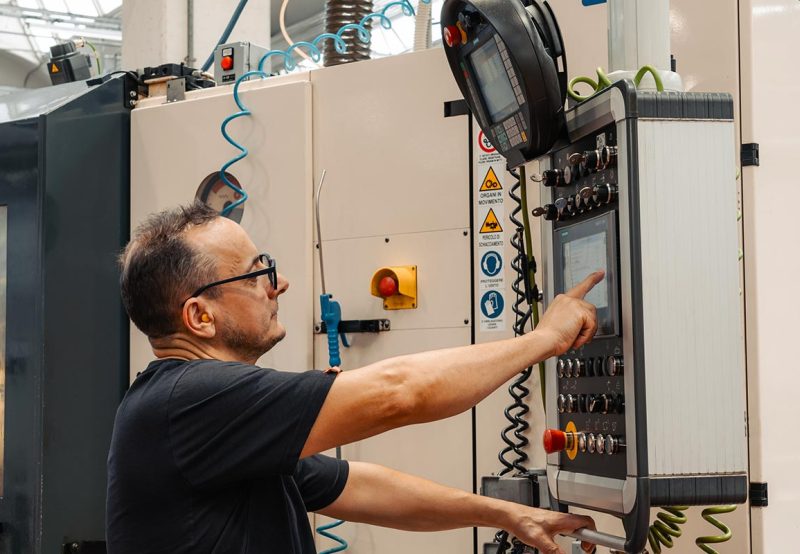

Affrontare con successo la complessità dell’acciaio significa trasformare un materiale esigente in un componente ad alte prestazioni. Questo è possibile solo con un approccio integrato, fatto di know-how, tecnologie avanzate e processi produttivi certificati. Sarbo dispone di moderni centri di tornitura dell’acciaio inox che integrano sistemi di controllo sofisticati per gestire in modo ottimale dei parametri di processo in tempo reale. L’implementazione di sistemi di monitoraggio delle forze di taglio consente di identificare immediatamente condizioni anomale che potrebbero compromettere la qualità del componente o accelerare l’usura dell’utensile.

In Sarbo le prestazioni sono monitorate attraverso il sistema OEE (Overall Equipment Effectiveness) e i processi produttivi di tornitura dell’acciaio inox vengono elaborati secondo la logica Lean Production e Six Sigma per ridurre gli sprechi e ottimizzare i costi di produzione.

Scopri la qualità nella tornitura dell’acciaio inox.